- 特集トップ

- 【特集】金型切削技術の最新動向

数値制御(NC)工作機械は、IoT(モノのインターネット)や人工知能(AI)など新たなテクノロジーで変革が進みつつある。生産現場は稼働状況や切削状況のタイムリーな把握など、見える化が提案されている。このような状況下、型技術も例外ではなく転換期を迎え、新たな取り組みが模索されている。ここでは、筆者が考えるこれからの型加工技術について、切削技術を中心に解説する。

情報化時代の切削技術

昨年9月に独ハノーバーで開催された欧州国際工作機械見本市「EMOハノーバー2019」において、デジタル化とネットワークの生産技術が紹介され、ハードからソフトへの転換が感じられた。型生産も、ネットワークによる工具と切削データの情報から、切削の最適化に向けた取り組みが期待されている。

足元を見ると、現状を分析して新たな観点に立脚した見直しで、型切削技術の高度化を追求することが急務であろう。例えば、切削効率と工具寿命面で不利な2枚刃エンドミルの適用が多い。すなわち、2枚刃のエンドミルは動的バランスが悪く、かつ最少刃数の切削で、切削精度と工具寿命特性は低い。ボールエンドミルは曲面形状の切削が多く、切削する切れ刃ポイントで実切削速度が異なり、同一な切削面粗さを得ることは難しく、理論的に磨きレス切削は不向きである。

エンドミルの最小切り込み量の設定は、切れ刃エッジ部を考慮して決定する。すなわち、高精度切削を意識した過度な微小切り込みの切削は、特定の切れ刃のみで切削、または切れ刃が切削面から逃げる現象で、安定して切削精度を得ることが難しい。 このような問題点を解決する提案として、多数刃のエンドミル、ラジアスエンドミルの適用、およびエンドミルごとの最小切り込み量の設定などが挙げられよう。一方で、工具に関する情報提供にも改善すべき内容がある。抽象的な製品説明と低めの切削条件を記載しているカタログが多く、ユーザーが工具固有の性能を知ることは難しい。工具選択と最適な切削条件の情報は、工具メーカーのクラウドにアクセスして常に最新のデータを入手することが合理的な手段と考える。

工具メーカーが提供すべき情報は、エンドミル、および被削材ごとの切削速度域、刃先負荷(切り込み量、1刃当り送り量)が挙げられる。今後、型切削の高度化に継続して取り組むには、工具メーカーから技術面の具体的なデータをタイムリーに提供できるネットワーク構築は不可避な対応であろう。

NCシステムと5軸制御の動向

マシニングセンター(MC)の切削精度と実切削時間はNCシステムに依存することは周知である。しかし、従来市販のCAMを用いたNCプログラミングは、MC個々の送り駆動系の加減速特性を考慮しておらず、指令値と実送り速度が異なる。

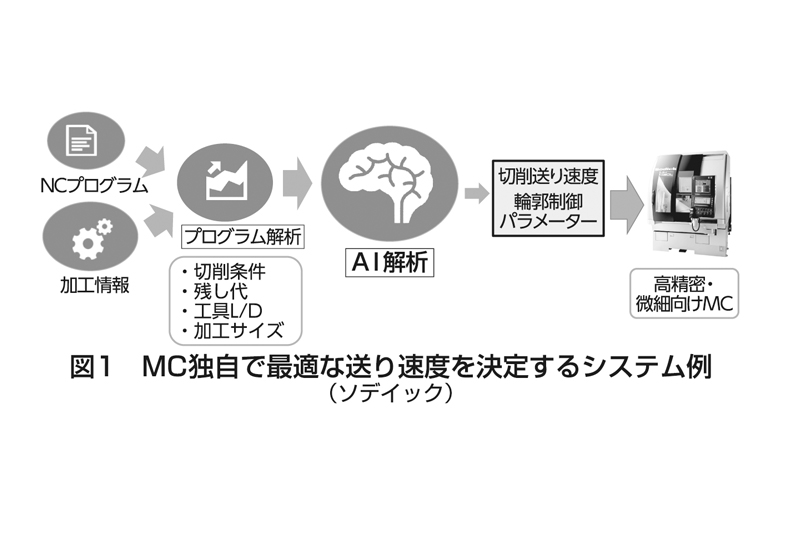

図1に加工対象物(ワーク)の加工形状、サイズ、および適用エンドミルなどに対応し、AI解析で最適な送り速度を決定するソフトウエアを紹介した。すなわち、CAMから出力されたNCプログラムをこのシステムに読み込み、残し代、エンドミルの突き出し量、切削面の寸法の情報を入力すると、最適な切削送り速度、高速・高精度輪郭制御のパラメーターを算出する提案である。

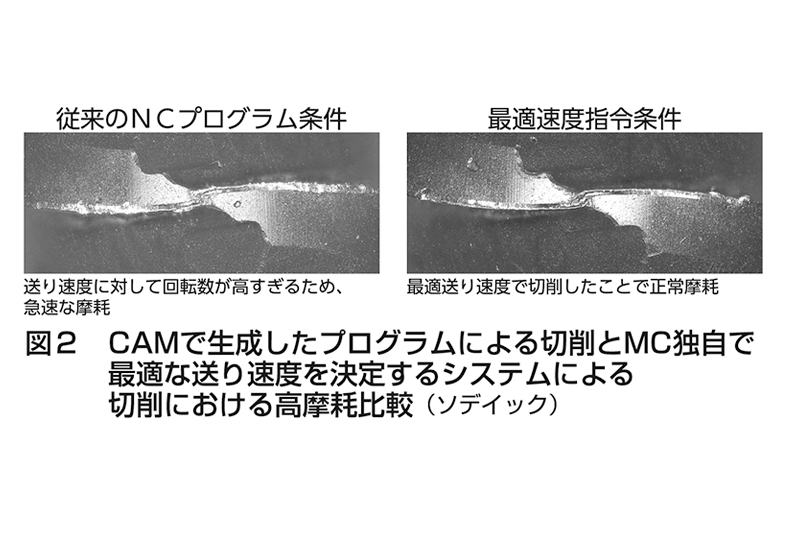

図2は従来のNCプログラムによる切削と、最適な送り速度による切削の工具摩耗比較を示しているが、従来のNC切削は過度な工具回転で摩耗を促進していることが分かる。すなわち、MCは主軸の最高回転数、送り駆動系の俊敏性など切削機能は異なっており、切削条件はMC個々で決定することが合理的であろう。型生産設備のMC選択も、切削時間短縮、切削精度の高度化に大きな影響を及ぼす。

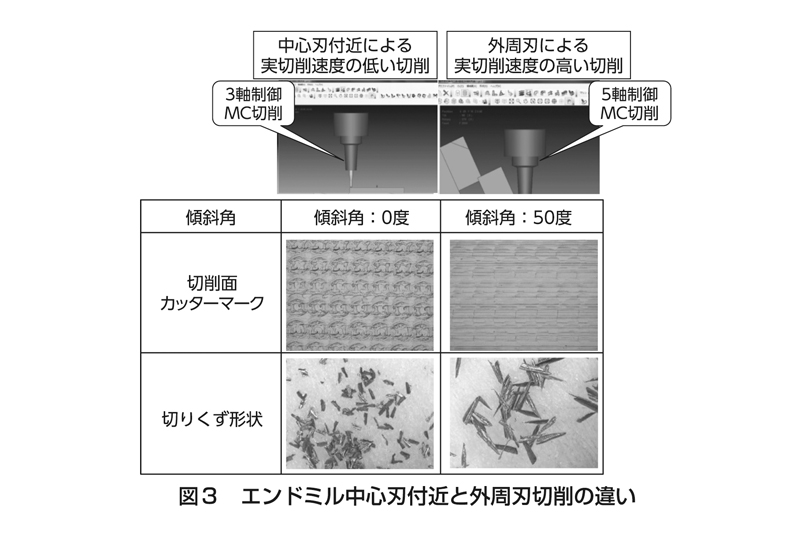

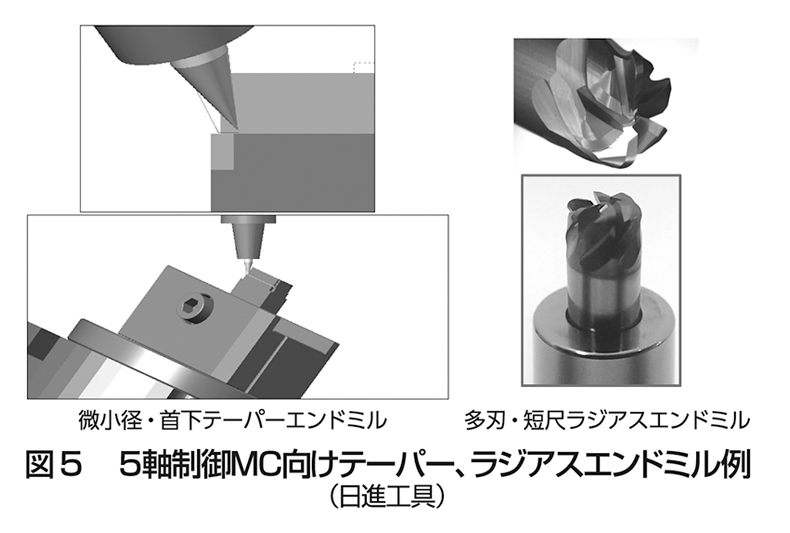

図3はラジアスエンドミルの中心刃と外周刃切削による切削精度と切りくず形状の比較例である。切削面精度と工具寿命面は実切削速度に依存するため、高速域の切削が有利なことを説明している。ラジアスエンドミルの外周刃を特定した工具軌跡で切削できる5軸制御MCは、切削精度と工具寿命面で有利と言えよう。図4は同時4軸制御による鏡面仕上げ切削の事例であり、主軸の熱変位を最大限抑制し、エンドミル切削で生じやすい微小な痕跡がほとんどない切削面である。従来5軸制御MCは、ややもすると3軸制御MCに比べ切削精度が低い評価があり、適用は限定的であった。機上計測と自動補正値システムの登場で、切削精度は数マイクロメートルと飛躍的に高まり、適用拡大が期待できる。 一方で、5軸制御MC向けエンドミルの市販は少なく、早期の開発と実用化が望まれている。例えば、図5は短尺で多刃のラジアスエンドミル、およびシャンク部から切れ刃部までテーパー形状で高剛性を有する微小径エンドミルの紹介である。

最近、精密・微細形状向けの5軸制御MCが登場、テーパー微小径エンドミルは高効率な切削を実現する上で有効である。

工具特性を生かす

型の荒切削は高送り重視のラジアスエンドミル、またはスクエアエンドミルを選択、かつ実送り速度の高い工具軌跡と切削条件が有効である。切れ刃負荷を抑制して切削速度を高める高速ミーリングは高効率、工具寿命面で有利であろう。さらに、切削送り速度を高め、かつ長時間切削を持続するには、刃数の多いエンドミルが最適である。

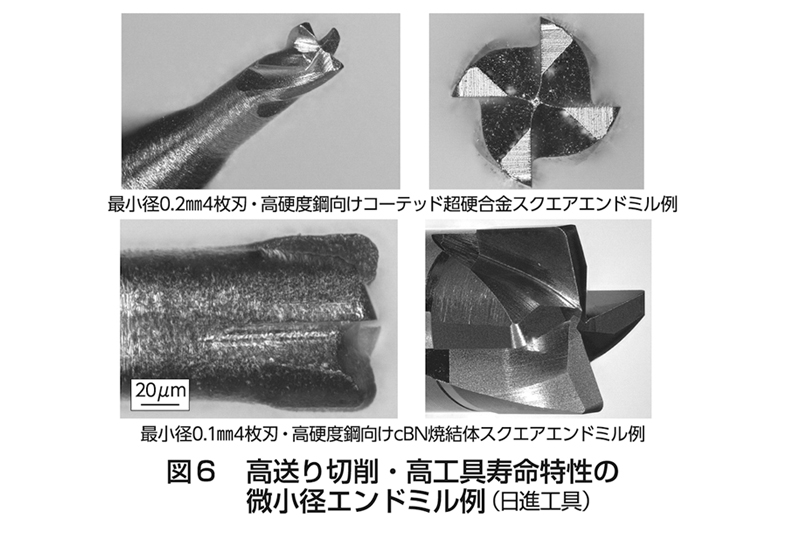

図6は工具径0・2ミリメートルで4枚刃の高硬度鋼向け、および仕上げ切削向け立体晶窒化ホウ素(cBN)焼結体の微小径エンドミルの紹介である。2枚刃に比べ2倍以上の送り速度と工具寿命面の効果が期待できる。エンドミルによる高精度仕上げは、高速回転時において数マイクロメートル以内の振れ精度が求められる。高速回転時の振れ精度と保持剛性が高い焼きばめ方式ツーリングは現状において最適な選択であろう。

このように、エンドミルの切削特性を十分に発揮させる対応は、型生産を画期的に高める有効な手段であり、さらなる高性能な工具の登場に期待したい。

情報化と新たな型生産

情報化時代を迎え、工作機械のスマート化、インターネット活用の生産システムが登場した。型切削は新たな視点で最適なエンドミルを選択、高効率な切削技術の追求など、心機一転の取り組みが求められている。型生産に5軸MCの導入は、切削精度と生産性を飛躍的に高める最も有効な手段である。ロボットによる自動化も人に依存しない型生産の実現を可能にする。

今や、型技術新時代を迎え、従来の概念から脱皮し、新たな型技術構築への挑戦は始まっている。最後に、本稿を執筆するにあたり、快く資料のご提供いただいた企業の関係者の皆さまに紙上をお借りして厚く御礼申し上げる次第である。

INTERMOLD(金型、プレス、工作機械)関連ニュース

-

コロナ時代を歩む/オークマ社長・家城淳氏 デジタル技術で顧客のそばに (2020/6/29)

-

樹脂金型表面のブラスト加工、離型剤使わず高透明度 不二製作所が開発 (2020/6/29)

-

DMG森精機、レーザー2台搭載の金属積層造形機 速度80%向上 (2020/6/26)

各展示会に出展予定だった注目企業・製品 Sponsored

-

「電源革新」

大容量スマート直流・交流安定化電源 PCR-WE/WE2シリーズ菊水電子工業株式会社

詳細をみる

-

PCR-WE/WE2シリーズのスゴさが丸わかり。従来機種と徹底比較!

菊水電子工業株式会社

ダウンロードする -

ATS8000でEV/PHEV開発環境の構築、先進技術開発を強力にサポートします!

クロマジャパン株式会社

詳細をみる

-

電気自動車(EV)テストソリューションカタログ

クロマジャパン株式会社

ダウンロードする -

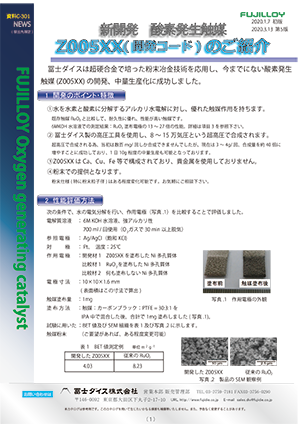

耐摩耗工具の技術が水素エネルギーを生み出す!!《酸素発生触媒》

冨士ダイス株式会社

詳細をみる

-

新開発 酸素発生触媒のご紹介

冨士ダイス株式会社

ダウンロードする -

半導体製造装置や大型の金型加工に最適。「立型マシニングセンター MB-80V」

オークマ株式会社

詳細をみる

-

「立型マシニングセンター MB-80V」製品カタログ

オークマ株式会社

ダウンロードする -

次世代の高速データ収集システム LT80/MG80

株式会社マグネスケール

詳細をみる -

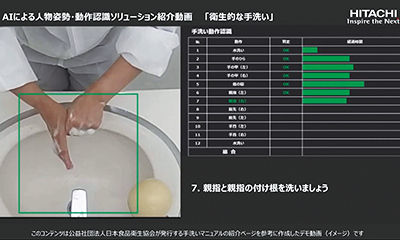

衛生管理や業務改善に役立つ「AIによる人物姿勢・動作認識ソリューション」

株式会社 日立産業制御ソリューションズ

詳細をみる -

新型コロナに負けるナ!「開催予定だった展示会」限定ダウンロード用資料

「AIによる人物姿勢・動作認識ソリューション」株式会社 日立産業制御ソリューションズ

ダウンロードする

トピックス

-

トピック

日銀短観、中小企業経営者は… 苦境脱出、創意工夫で挑む (2020/7/3)

日銀が公表した6月の全国企業短期経済観測調査(短観)では、新型コロナウイルス感染拡大の影響で、業況判断指数(DI)が急速に悪化した。大企業製造業ではリーマン・ショックで落ち込んだ2009年6月以来、... <続きを読む>

-

トピック

食のミライにイノベーションを-西日本食品産業創造展2020@紙上展示会×WEB展示会 (2020/7/2)

新型コロナウイルス感染拡大の影響で開催中止となった『第30回西日本食品産業創造展』。日刊工業新聞紙面(6月25日付)と特設サイトでは出展する予定だった製品の紹介や21年の開催に向けて情報を発信中。 <続きを読む>

-

トピック

シーテック、ウェブ開催 ライブ配信・チャットで商談 (2020/7/1)

CEATEC(シーテック)実施協議会は30日、家電やITなどの総合展示会「シーテック」のオンラインでの開催概要を発表した。新型コロナウイルス感染症拡大を受けリアル会場は設けず、公式ウェブサイトのみ... <続きを読む>

ピックアップ

- 関連ニュース

- 日々更新!各展示会関連の最新ニュースをお見逃しなく

- 注目企業・製品

- 各展示会に出展予定だった注目企業・製品をご紹介

- 【ニュースまとめ】産業TREND コロナのインパクト

- 「ポストコロナ」を見据えた各業界の動向は?

- 新型コロナウイルス関連ニュースまとめ

- 最新情報はこちらから

関連ニュース

-

川重、超高速旅客船引き渡し (2020/7/3)

-

三井E&S造船、バラ積み貨物船引き渡し 貨物倉5つ搭載 (2020/7/1)

-

イシダ、タイに技術拠点 食品工場機器を一貫提案 (2020/6/30)

-

コロナ時代を歩む/オークマ社長・家城淳氏 デジタル技術で顧客のそばに (2020/6/29)

-

樹脂金型表面のブラスト加工、離型剤使わず高透明度 不二製作所が開発 (2020/6/29)

-

サノヤス造船、バラ積み船完工 (2020/6/29)

-

医工連携で行こう! 成長市場に挑む(8)三田理化メディカル (2020/6/29)

-

DMG森精機、レーザー2台搭載の金属積層造形機 速度80%向上 (2020/6/26)

-

深層断面/自動運航船で海洋国家復権 官民一体、国際主導権狙う (2020/6/25)

-

挑む・モノづくりヒトづくり/安久工機社長・田中隆氏 医療機器試作、加工に外注活用 (2020/6/25)

-

ULジャパン、EMC試験棟完成 本社で内覧会 (2020/6/25)

-

マロール、船舶向け自動位置保持装置を低価格化 川崎市消防局に初号機 (2020/6/25)

-

工作機械受注、5月52%減 10年半ぶり550億円割れ 日工会確報 (2020/6/24)

-

レーザックス、レーザー加工機2台更新 CASE・医療向け拡大 (2020/6/24)

-

「機械工業見本市 MEX金沢」中止 石川県鉄工機電協会 (2020/6/24)

【注目製品資料】無料ダウンロード Sponsored

- 【日立産業制御ソリューションズ】AIによる人物姿勢・動作認識ソリューションダウンロードする

- 【冨士ダイス】新開発 酸素発生触媒のご紹介ダウンロードする

- 【オークマ】立型マシニングセンター MB-80V製品カタログダウンロードする

- 【菊水電子工業】PCR-WE/WE2シリーズのスゴさが丸わかり。従来機種と徹底比較!ダウンロードする