企業リリース Powered by PR TIMES

PR TIMESが提供するプレスリリースをそのまま掲載しています。内容に関する質問 は直接発表元にお問い合わせください。また、リリースの掲載については、PR TIMESまでお問い合わせください。

(2020/6/26)

カテゴリ:商品サービス

リリース発行企業:OKI

OKIは、日本ユニシス株式会社(社長:平岡 昭良、本社:東京都江東区豊洲、以下 日本ユニシス)が本日より提供開始する回転機械不具合予兆検知サービス「VibSign™(注1)」の正常・異常判別エンジンとして、波形解析ソフトウェア「ForeWave(R)(注2)」の提供を開始します。「ForeWave」の有する高精度な波形検知性能により「VibSign」に回転機械の不具合の発生を捉える仕組みを提供し、お客様の設備の稼働率向上や加工不良の低減に貢献します。

国内市場における労働力不足が深刻化し、熟練技術者の技術・ノウハウの継承が困難となるなか、設備の故障・停止による損失を防止するため、効率的な設備保全の実現が求められています。しかしながら従来技術による定期的な設備検査では、故障の兆候をいち早く検知することが困難であることに加え、複雑な設備状態の認識が難しいという課題がありました。

このような課題を解決するため、IoTシステムの導入により、センサーから得られるデジタルデータを活用して設備保全を実施する方法が検討されており、多数のセンサーデバイスから得られる膨大なデータを処理し、かつ高度なデータ解析技術を有するシステムが求められています。

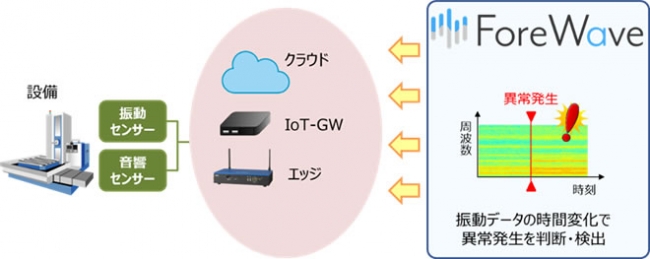

「VibSign」は、回転機械の不具合の予兆を検知するサービスで、日本ユニシスのIoTビジネスプラットフォームで稼働するクラウドサービスとして提供されます。回転機械のある現場(エッジ)に設置された加速度センサーから得られる膨大なデータをエッジとクラウドで適切に処理し、作業員に対して、設備の正常・異常状態を遠隔から可視化できる機能を提供します。これにより作業員は、従来は把握が難しかった設備故障の兆候をタイムリーに検知し、実際の設備状態に合わせたCBM(状態基準保全)に移行することができます。

このサービスにおいて、回転機械の正常・異常状態を解析するのが、機械学習アルゴリズムを用いたOKIの波形解析ソフトウェア「ForeWave」です。「ForeWave」はOKIが音響解析分野で培ってきた波形解析技術により振動や音響を波形データとして捉え、それらをリアルタイム解析し異常兆候を検知するソフトウェアで、お客様のご要望に応じて柔軟なシステム構成を選択することができます。日本ユニシスとの協働で実施したお客様先でのPoC(実証検証)において、90%以上という高い精度で回転機械の正常・異常の判定結果を出すことができたことが評価され、「VibSign」における設備状態判断のコア技術として組み込まれることになりました。

本提携により、回転機械の不具合検知の機能が、ハードウェア・ソフトウェア・ネットワークの基盤が統合されたサービスとして提供可能となり、お客様は、高度な技術に基づく正常・異常判定サービスを簡単に導入・利用することができます。またこれにより、堅牢な基盤で収集したデータに基づいて適切な保全タイミングを検知し、実際の状態にあわせたCBMを実施できることに加え、クラウドに保管されたデータを、正常・異常判定のモデルの更新・精度向上に活用することができます。

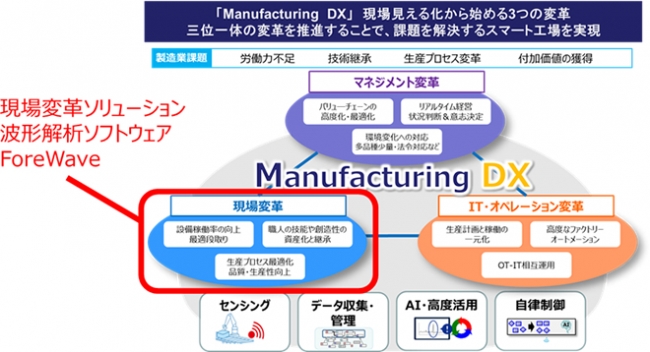

OKIと日本ユニシスは、両社の強みを相互に補完することで商品の付加価値を高め、高度なデジタル社会の加速に貢献していきます。OKIは、引き続き「ForeWave」をはじめとするOKI独自の技術でお客様の課題解決を支援するとともに、これまで培った現場変革のためのノウハウや技術をさらに発展させ、「Manufacturing DX」を構成するソリューションのさらなる拡大をめざします。

本発表に対して、以下ご賛同をいただいています。

日本ユニシス株式会社

業務執行役員 新事業創出部 部長 森口 秀樹

日本ユニシスは、Microsoft(R) Azureを活用した回転機械不具合予兆検知サービス「VibSign」の提供開始に際して、沖電気工業様より当社仕様に基づき「ForeWave」の機能強化と安定供給をいただけること、およびデータ解析サービスにおける協業を開始することに関して、感謝申し上げます。

沖電気工業様の「ForeWave」と日本ユニシスの「VibSign」を組み合わせて提供することにより、製造業をはじめとする様々な産業分野において設備停止による損失防止に大きく貢献できるものと期待しています。

今後も日本ユニシスは、沖電気工業様と連携し、産業分野における社会課題の解決に寄与してまいります。

ForeWaveの柔軟なシステム形態

Manufacturing DXにおけるForeWaveの位置づけ

用語解説

注1:VibSign

「VibSign」はMicrosoft AzureベースのIoTビジネスプラットフォームで稼働するクラウドサービスとして提供します。

回転機械の加速度の時間推移を可視化するとともにOKIのForeWaveにより正常・異常の自動判定を行うことで故障予兆を実現し、障害発生前の保全と障害発生による設備停止で発生する損失を防止するソリューションです。

注2:ForeWave

OKIのIoT活用工場ソリューション「Manufacturing DX(マニュファクチャリング・デジタルトランスフォーメーション)」による現場変革のソリューションのひとつで、機械学習をベースに、振動や音響といった波形データをリアルタイム解析し、設備などの異常兆候を検知するソフトウェアです。データの収集からそのAI解析と結果の見える化までをオールインワンでそろえたエッジ領域のソリューションは「ForeWave for AE2100」として提供しています。

リリース関連リンク

「VibSign」紹介サイト(日本ユニシスサイトへ移動します)

https://www.unisys.co.jp/solution/tec/iot/bp/vibsign.html

「ForeWave」紹介サイト

https://www.oki.com/jp/esc/iot/detection.html

IoT活用工場ソリューション「Manufacturing DX」紹介サイト

https://www.oki.com/jp/esc/manufacturing/

沖電気工業株式会社は通称をOKIとします。

VibSignは、日本ユニシス株式会社の登録商標または商標です。

Azureは、米国Microsoft Corporationの米国およびその他の国における登録商標または商標です。

ForeWaveは、OKIの登録商標です。

その他、本文に記載されている会社名、商品名は一般に各社の商標または登録商標です。

本件に関する報道機関からのお問い合わせ先

広報部

e-mail:press@oki.com

お問い合わせフォーム

https://www.oki.com/cgi-bin/inquiryForm.cgi?p=015j

本件に関するお客様からのお問い合わせ先

ソリューションシステム事業本部 金融・法人ソリューション事業部 製造システム部

お問い合わせフォーム

https://www.oki.com/cgi-bin/inquiryForm.cgi?p=025j

企業プレスリリース詳細へ

PRTIMESトップへ

※ ニュースリリースに記載された製品の価格、仕様、サービス内容などは発表日現在のものです。その後予告なしに変更されることがありますので、あらかじめご了承下さい。